ECONOMÍA EN EL MAQUINADO PARA LA INDUSTRIA METALMECÁNICA

JOHN JAIRO CORONADO MARÍN

Ingeniero Mecánico, Magíster en Ciencias en Ingeniería Mecánica, Profesor de la Universidad del Valle. Escuela de Ingeniería Mecánica, Catedrático de la Universidad ICESI. Departamento de Ciencia y Tecnología. johncoro@petecuy.univalle.edu.co ó johnjairocoronado@yahoo.com

Fecha de recepción: 2004-03 Fecha de aceptación: 2004-10

ABSTRACT

This article presents a study of the economy in the machining process, for: minimum cost criterion and maximum production rate. Three typical materials in the cutting tools were analyzed: high speed steel, cemented carbide and ceramic. The ceramic tool presented minor cost per unit and minor duration of the cycle, that the cemented carbide and that the high speed steel. The disposable inserts presented minor time per cycle and cost per unit that the regrindable tooling.

KEY WORDS

Machining process, cutting tool, high speed steel, cemented carbide, ceramic, disposable insert, regrindable tooling.

Rating: A

RESUMEN

Este artículo presenta un estudio sobre la economía en el proceso de maquinado para minimizar los costos por unidad y maximizar la velocidad de producción. Se analizaron tres materiales típicos en las herramientas de corte: acero de alta velocidad, carburo cementado y cerámico. Se encontró que las herramientas de material cerámico poseen menor costo por unidad y menor duración del ciclo que las herramientas de carburo cementado y que las herramientas de acero rápido. Las herramientas desechables presentaron menor tiempo por ciclo y menor costo por pieza que las herramientas reafilables.

PALABRAS CLAVE

Proceso de maquinado, herramienta de corte, acero de alta velocidad, carburo cementado, cerámico, herramienta desechable, herramienta reafilable.

Clasificación: A

INTRODUCCIÓN

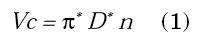

Los procesos de manufactura son la combinación de personal, materia prima, herramientas y máquinas para la obtención de un producto final. Uno de los procesos de manufactura más usados en la producción de piezas metálicas es el corte con desprendimiento de material, conocido como maquinado o mecanizado. Es decir, una herramienta con filos cortantes fabricada de un material resistente al desgaste y a las altas temperaturas, penetra la superficie de una pieza con desprendimiento de material en forma de viruta, hasta obtener el producto final. Los parámetros fundamentales en un proceso de corte son: velocidad de corte, avance y profundidad. La velocidad de corte (Vc) es el camino recorrido por el filo de la herramienta por unidad de tiempo. Donde D es el diámetro de la pieza y n es la velocidad de rotación.

Actualmente las máquinas herramientas usadas en los procesos de mecanizado vienen altamente automatizadas, reduciendo las necesidades de mano de obra para ciertos procesos productivos. Estas máquinas se pueden programar usando el control numérico computarizado (CNC), dichos programas contienen la información tecnológica sobre el proceso de mecanizado. También se pueden programar usando la ayuda del diseño asistido por computador (CAD), donde se diseñan las partes a mecanizar. Posteriormente pasan a un programa de manufactura asistida por computador (CAM) donde se realiza la simulación del proceso de corte, selecseleccionando las herramientas, materiales y parámetros de corte. Los programas CAD/CAM ayudan a realizar programas CNC complejos.

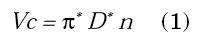

La industria metalmecánica está adquiriendo máquinas herramientas de última tecnología, pero muchas de éstas no son aprovechadas al máximo por las empresas, debido a que las velocidades no se optimizan y los materiales de las herramientas de corte no siempre son los más adecuados. Las herramientas de corte deben cumplir con tres propiedades importantes: tenacidad, dureza en caliente y resistencia al desgaste. Un material para herramienta ampliamente usado desde prncipios del siglo XX es el acero de alta velocidad o acero rápido (HSS), se ha seguido usando debido a que se han hecho mejoras en los ingredientes de aleación y por su bajo costo. Las herramientas de acero de alta velocidad son reafilables, ya que todo el vástago es del mismo material. Actualmente existen nuevos materiales para herramientas con mejores propiedades mecánicas, como son los carburos cementados y los cerámicos. Estos materiales son desechables y se fijan mecánicamente en un portaherramientas. La vida de la herramienta es un factor importante para la reducción de los costos de mecanizado y se puede calcular con base en la ecuación de Taylor:

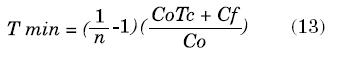

Donde T es la vida de la herramienta, n y C son parámetros que dependen del avance, la profundidad de corte y especialmente del material de la herramienta.

OPTIMIZACIÓN DEL PROCESO DE MANUFACTURA

El volumen de producción y los costos se deben considerar en los procesos de producción de piezas. En la industria se debe optimizar el proceso maximizando la producción y minimizando los costos. Para lograr dicho objetivo es necesario considerar todos los costos y el tiempo requerido para maquinar una determinada pieza.

El tiempo del ciclo de producción de una pieza (maximización del ciclo de producción) depende de dos factores: 1) el acabado y la exactitud dimensional de la superficie y 2) de la cantidad de material por remover. El tiempo del ciclo de producción de una pieza (Tp) se puede calcular por la siguiente expresión:

Td = tiempo para montar y desmontar la pieza en la máquina herramienta.

Tm = tiempo que la herramienta utiliza para maquinar durante un ciclo.

Tc = tiempo de cambio de la herramienta cuando se desgasta.

Np = cantidad de piezas que se maquinan con un filo cortante.

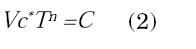

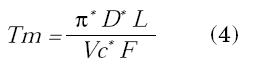

Al aumentar la velocidad de corte, disminuye el tiempo de corte, pero aumenta el tiempo de cambio de la herramienta, mientras que el tiempo para montar y desmontar la pieza permanece constante. El tiempo de maquinado para una operación de torneado se puede calcular mediante la siguiente expresión:

Donde L es la longitud de la pieza de trabajo. La cantidad de piezas que se maquinan se puede calcular como: Np = T/Tm. Por tanto, reemplazando en la ecuación (3) tenemos la siguiente expresión:

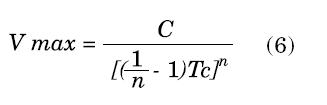

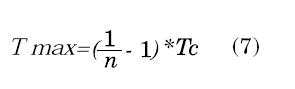

La velocidad de corte para máxima velocidad de producción se puede obtener haciendo la derivada de la ecuación (5) con respecto a la velocidad de corte igual a cero: ∂Tc/∂Vc =O.

La vida de la herramienta para máxima velocidad de producción queda de la siguiente manera:

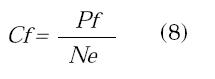

Para minimizar el costo por unidad se deben considerar dos factores: 1) la vida de la herramienta de corte, además 2) las fuerzas y potencia. La economía se puede conseguir cuando el acabado y la exactitud necesarios se logran al mínimo costo por unidad. Las herramientas desechables, insertos o plaquitas intercambiables, se pueden rotar para usar otro filo de corte, cuando se desgastan. Normalmente existen seis u ocho filos por inserto, dependiendo de su forma. El costo de la herramienta se puede calcular como:

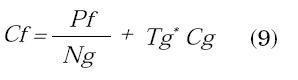

Donde Cf es el costo por filo cortante, Pf es el precio de cada inserto y Ne es la cantidad de filos cortantes por inserto. Para herramientas reafilables como las de acero rápido o de carburo soldado, se debe considerar el costo del reafilado.

Donde Cf es el costo por vida de la herramienta, Pf es el precio de la herramienta de vástago sólido o carburo soldado, Ng número de veces que se puede reafilar la herramienta, Tg es el tiempo que tarda en afilar la herramienta y Cg es la tasa de afilaafilado. El costo total por unidad de producto (Cp) queda:

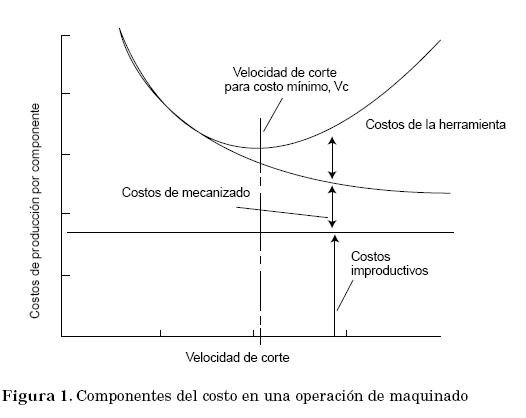

Donde Co es la tasa de costo para el operario y la máquina, CoTd es el costo de montar y desmontar la pieza, CoTm es el costo del tiempo de maquinado, CoTt/Np es el costo del tiempo del cambio de la herramienta y Cf/ Np es el costo de la herramienta por unidad del producto. Al aumentar la velocidad de corte disminuye el costo del tiempo de maquinado, pero aumenta el costo de la herramienta y el costo del tiempo de cambio de la herramienta y permanece constante el costo de montar y desmontar la pieza. En la Figura 1 se muestra cómo varía el costo de producción para diferentes velocidades de corte.

Expresando la ecuación 10 en términos de la velocidad de corte, se obtiene.

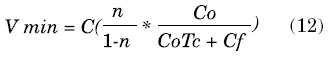

En la derivada de la ecuación 11 con respecto a Vc se puede hallar la velocidad de corte para el costo mínimo por pieza.

La vida de la herramienta para el costo mínimo por pieza se puede calcular como:

RESULTADOS

Muchas industrias metalmecánicas prefieren usar las herramientas reafilables de acero rápido debido a su bajo costo y reutilización, pero no tienen en cuenta otros factores determinantes en la economía del maquinado. A continuación se comparan los tres materiales para herramientas en las mismas condiciones: operación torneado de acabado, el tiempo de montar y desmontar la pieza de trabajo es de 2 min, el avance 2.54 mm/ rev y la profundidad 0.0127 mm. Las dimensiones de la pieza en bruto fueron: diámetro 57.15 mm y longitud 292.1 mm. En la Tabla 1 se muestran los parámetros C, n, el tiempo de cambio de la herramienta y el precio de cada material para herramienta.

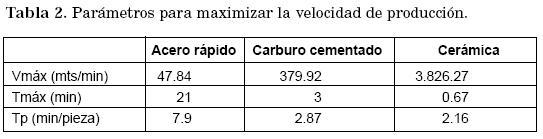

En la Tabla 2 se muestran los resultados para maximizar la velocidad de producción, para la herramienta cerámica la velocidad de corte es diez veces mayor que para el carburo cementado y ochenta veces mayor que el acero rápido. La vida de la herramienta es mayor para el acero rápido, pero el tiempo del ciclo de producción por pieza fue menor para la herramienta cerámica, seguida por la de carburo cementado y finalmente la de acero rápido. Es decir, que aunque inicialmente hay que hacer una mayor inversión para la herramienta cerámica finalmente se recupera con creces en el costo por unidad y la duración del ciclo. Las herramientas desechables son recomendadas porque el tiempo por ciclo y el costo por pieza son menores que para la herramienta reafilable.

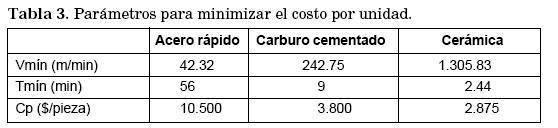

En la Tabla 3 se muestran los resultados para minimizar el costo por unidad. Se encontró que el costo por unidad es menor para la herramienta cerámica, luego sigue la de carburo cementado y finalmente la de acero rápido. Las empresas metalmecánicas pueden escoger la velocidad de corte de acuerdo con las necesidades del momento, es decir, si tienen de moras con la entrega de los productos, es conveniente trabajar con la velocidad de corte para máxima velocidad de producción. De lo contrario, pueden trabajar con una velocidad de corte para minimizar el costo por unidad. Las empresas siempre deben trabajar en este rango de velocidad para optimizar el proceso de manufactura.

El costo de cada inserto de carburo o cerámico es pequeño, comparado con el impacto que tienen dichos insertos con las costosas y altamente productivas máquinas CNC. El costo de una máquina CNC industrial puede estar en un rango entre $300.000.000 hasta $1.250.000.000. Con estos precios no es buen negocio usar la herramienta más barata, especialmente con la economía global de competitividad. Para conseguir un sustancial ahorro de costos existen otros factores que pueden incrementarse en el maquinado, como son: velocidades, avances y profundidades de corte. Se bajan los costos, ya que se está aprovechando al máximo la potencia de la máquina, debido a la mayor cantidad de piezas producidas con un menor tiempo de maquinado. Usando la herramienta apropiada se puede maximizar la producción, pero aumentan los costos de la herramienta, por tal motivo se debe escoger entre precio y productividad.

CONCLUSIONES Y RECOMENDACIONES

Las herramientas de cerámica poseen menor costo por unidad y menor duración del ciclo que las herramientas de carburo cementado y que las herramientas de acero rápido.

Los costos de la herramienta de acero rápido aumentan al tener que reafilar la herramienta y el tiempo de maquinado aumenta por las velocidades de corte tan bajas.

Se recomienda a las empresas metalmecánicas trabajar con una velocidad de corte en un rango comprendido entre la velocidad de corte para mínimo costo y la velocidad de corte para mínimo tiempo de producción.

Las velocidades de corte tanto para minimizar el costo como para maximizar la producción, son directamente proporcionales a los parámetros C y n.

BIBLIOGRAFÍA

Chen, M.C. Optimizing machining economics models of turning operations using the scatter search approach. International Journal of Production Research. July 1, 2004, vol. 42, No. 13, pp 2611-2625.

Niemi, E. Machining Cost Optimization Involving Shift and Overtime Work. Journal of Manufacturing Science and Engineering. November 2000, Volume 122, Issue 4, pp. 790- 794.

Bakerjian, R. Desing for Manufacturability. Society of Manufacturing Engineers, Dearborn, 1992.

Doyle, L. Materiales y procesos de manufactura para ingenieros. México: Prentice Hall, 1988, pp. 547-550.

Gilbert, W.W. Economics of Machining. Machining-Theory and Practice, American Society for Metals, Metals Park, Ohio, 1950, pp. 465-485.

Groover, M.P. Fundamentos de manufactura moderna. México: Prentice Hall, 1997, pp. 641-645.

Schey , J.A. Procesos de Manufactura. México: McGraw Hill, 2002, pp. 719- 722