Este caso de Grado fue elaborado por Julián Andrés Trejos y José David Polo, como caso de grado para la especialización en Gerencia de Logística de la promoción VII, en Diciembre 21 de 2005. Tutor: Profesor Andrés López Astudillo. Caso propiedad Universidad Icesi. Santiago de Cali.

Archivo de la categoría: General

Caso : Quedamos gringos

La empresa : La Dulcería , ubicada en la Zona Industrial de Santa Fe de Bogotá, es una empresa dedicada a la fabricación y comercialización de dulces, líder en el mercado nacional y con presencia en más de 100 países alrededor del mundo.

Dentro de los países a los que La Dulcería exporta, el mercado de los Estados Unidos ha sido de vital importancia para la empresa Colombiana, gracias a la adaptación de sus productos en ese mercado y al crecimiento en el volumen de negocios con clientes en ese país.

Desde hace 25 años La Dulcería, ha participado como expositor en diversas ferias de confitería realizadas en los Estados Unidos, Europa y Japón, lo que ha contribuido a que sus productos tengan una excelente imagen y gran reconocimiento en los círculos internacionales de la confitería.

La Dulcería es una empresa de alimentos que durante décadas ha logrado mantener su presencia en los mercados extranjeros gracias a que ha fijado su atención en la constante innovación de su labor creativa; la cual ha consistido en desarrollar nuevos productos y en modificar los ya existentes, con el propósito de satisfacer las diferentes necesidades de sus clientes y consumidores de todo el mundo. Gracias a este gran reconocimiento, La Dulcería tiene clientes como K-Mart.

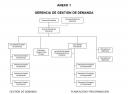

Nosotros dos, Julián y José David, trabajamos en La Dulcería en el área de logística en Gestión de Demanda (ver anexo 1), cargo en el cual somos responsables de mantener abastecido el mercado, tanto para el mercado nacional, como el de exportaciones, de acuerdo a los pronósticos de venta y al análisis diario del comportamiento de la demanda; igualmente somos los encargados de realizar el plan mensual de producción (MPS), y de direccionar los despachos desde los centros de distribución hacia los diferentes mercados nacionales y hacia el mercado de exportaciones.1

El día 14 de marzo de 2005, Gonzalo Soto quien es un hombre de unos 52 años, de piel blanca, bien parecido, profesional en Negocios Internacionales y con un MBA en la universidad de Miami, se desempeña como gerente de exportaciones para Norteamérica; nos citó a una reunión en el salón premium de la compañía, el cual, es el mas grande que hay, y en el que se llevan a cabo las reuniones mas trascendentales y donde por lo general esta citada la elite de la compañía, con el objetivo de informarnos las noticias y resultados de su ultimo viaje a los Estados Unidos; estaban citados los gerentes de las unidades de negocio, el gerente de suministros, y toda el área de logística; cuando llegamos allí, el sitio estaba muy bien organizado, al frente de cada puesto estaba el nombre de cada uno para que llegáramos y nos ubicáramos rápidamente.

Su intervención comenzó con buenas noticias informándonos que dentro del estudio de Rotación de Inventarios que hace K-Mart a los productos de todos sus proveedores, los de La Dulcería estaban con niveles por encima del 95% en el punto de venta; seguidamente nos informo que ante los excelentes resultados de nuestros productos, el pedido para este año había aumentado y adicionalmente estaban haciendo la solicitud para que les propusiéramos nuevos desarrollos, pues querían dentro de su portafolio ampliar la participación de productos nuestros.

Gonzalo prosiguió su presentación dándonos algunas ideas y sugerencias validadas previamente con la gente del área de Investigación y Desarrollo, a partir de las cuales podríamos reducir costos y mejorar el margen de los productos, el cual se vio afectado por algunos inconvenientes y cambios suscitados dentro del proceso de producción y despacho, como son:

- Incremento en el peso unitario por pieza.

- Reformulación de la Goma base ( chicle ) por una versión mucho mas económica.

- Redefinicion del pigmento oscuro para el producto Blood Drops.

- Redefinicion de la envoltura individual a 25 micras (lo que reduce el costo envoltura en 18%) tanto para Blood Drops como para Pumpkin Pops.

- Reducción en el ancho de envolturas de 90 mm a 82 mm

- Redefinicion de la cantidad y calidad del relleno.

- Revisión de los tiempos de fabricación en el bombo.

- Homologación de la ruta de envase /empaque con los nuevos tiempos de Dulcería (preformado y experiencia para el display tapa base K-Mart).

- Revisión general de la ruta de producción y sus procesos.

- Rediseño de las claves cartón tapa y base para mejorar costo y reducir las horas por empaque en fabricación.

Luego de una pequeña discusión de estas propuestas, se definió que era el DEI (Desarrollo e Innovación) el que debía definir si estas eran viables con las cuales podíamos responder a los requerimientos de K-Mart; Jorge Jaramillo, Ingeniero de Alimentos con cursos de dulcería en Alemania, director del DEI estuvo de acuerdo con que su área debía responzabilizarse de esto, además nos informó que los Ingenieros de producto estaban trabajando en desarrollos de nuevas formulaciones, las cuales estaban pendientes por grabar en SAP2 para hacerles el precosteo.

Nosotros dos, Julián y José David, estábamos sentados al otro extremo de Jorge, muy atentos a todas las decisiones y comentarios expresados en la reunión, esperando el momento en que nos tocara el turno de definir nuestras responsabilidades dentro del proceso de ejecución del pedido, para poder participar y expresar nuestros comentarios a cerca de esto.

En este espacio, se dio la oportunidad para discutir acerca de los resultados anteriores, de los inconvenientes que se sortearon y los traumatismos que tuvimos para poder despachar a tiempo el pedido anterior; Jorge Mosquera, Ingeniero Industrial, hombre Caucásico de 42 años, de temperamento fuerte y quien defiende su grupo de trabajo a todo costo, es el director del área de Gestión de Demanda, tomo la palabra y empezó diciendo: que el era consciente que su área tiene como objetivo abastecer los requerimientos de los clientes desde las plantas hasta los puntos de venta, colocando el producto en las cantidades necesarias, en el tiempo preciso, en la frecuencia requerida para cumplir con las necesidades de la demanda, manteniendo un nivel equilibrado y racional de inventarios y costos logísticos; así mismo recalco como la importancia de mantener el flujo y la frecuencia de la información, son la clave para mantener una cadena de abastecimiento bien atendida, también dijo…

“Toda esta introducción la hago, pensando en el futuro, ya que de aquí debemos salir todos comprometidos con este tema y no simplemente dedicarse a criticar y tratar de achacarnos toda la responsabilidad, ya que el pedido anterior se cumplió en buena parte, porque nuestra área se responsabilizó al final de todas las ineficiencias que generaron todos los Departamentos y Áreas que intervienen para el cumplimiento de un pedido del nivel de K-Mart, siendo esto injusto, agotador e improductivo”,

ante lo dicho, todo el auditorio respondió afirmativamente y estuvieron de acuerdo con lo expresado por Jorge, comprometiéndose que esto no volvería a suceder.

Inmediatamente Gonzalo tomo la palabra y dijo:

“Bueno señores el pedido de K-Mart para su temporada de Halloween este año son 90 contenedores” (Ver Anexo 2),

Prosiguió buscando el compromiso de todos con la ejecución de esta orden y nos recordó algunas de las exigencias del cliente, las cuales hay que cumplir a cabalidad para evitar cancelación del pedido y descodificación:

- K-Mart envía sus órdenes de compra con especificaciones y fechas de embarque.

- No aceptan adelantos, atrasos, ni órdenes recortadas o aumentadas, todo con el objetivo de ensamblar perfectamente con su sistema logístico.

- Si no se cumplen exactamente las especificaciones, los plazos y las cantidades se cancela la orden.

- La cancelación de una orden descalifica a la compañía como proveedor de K-Mart.

Gonzalo solicito a Gestión de Demanda evaluar el pedido e informar el tiempo que se demoraría en estar lista esta orden, así como los lead time de los proveedores y se dispuso terminar la reunión y acordar otra para el 30 de Marzo para revisar los avances en el tema de capacidad de producción y compra de materiales.

Todos tomamos nota y en un ambiente de camaradería, de esta forma se dio por terminada la reunión.

Inmediatamente desde su oficina, Jorge Mosquera cito a una reunión a todo su equipo (Gestión de Demanda) con el fin de evaluar la situación, cuando estábamos todos presentes, nos dijo:

“Julián y José David como ven la gran mayoría del pedido pertenecen a los negocios que ustedes manejan, así que por obvias razones serán los responsables de la coordinación y ejecución de este, sin descuidar sus demás responsabilidades”;ante lo dicho no tuvimos otro remedio que aceptar e ir pensando en el plan de trabajo a seguir para cumplir con los objetivos trazados.

Para empezar citamos a una reunión en la planta con el Jefe de Producción, el Gerente de La Planta, los Planeadores de Materiales, Los Programadores de Producción, los Ingenieros de Empaque y algunos Ingenieros de Producto; les dimos a conocer el pedido y empezamos a discutir los tiempos de entrega de los proveedores, los días de producción de acuerdo a la capacidad de planta y como debería ser la programación para evitar que la elaboración de los productos del pedido no nos afecte el suministro adecuado de otras referencias.

Después de hacer el análisis detallado de la situación, se llego a la conclusión de que los materiales empezarían a llegar a los 45 días posteriores a la colocación de las solicitudes de compras; en el análisis de las capacidades de producción.

También, se llego a la conclusión de que en algunas líneas había que empezar inmediatamente a incrementar los planes de producción para acumular suficiente inventario de las referencias regulares, con el fin de abrir espacio de producción en máquina para poder fabricar el pedido de K-Mart . Esta medida permitiría sostener el abastecimiento normal de acuerdo a la demanda nacional estimada, para ello se decidió que en las líneas de Blandos y paletas debíamos llegar acumular 75 días de inventario (lo normal son 18 días) para no ir a tener sorpresas, en la línea de Pepas debíamos incrementar los inventarios a 60 días (lo normal son 12 días), en la línea de Dulcería debíamos llegar a 45 días (lo normal son 10 días) y en chicles 60 días de inventario (lo normal son 15 días).

Así mismo se establecieron los tiempos estimados de producción por línea así:

Blandos: 90 días

Paletas: 90 días

Pepas: 75 días

Dulcería: 60 días

Chicles: 75 Días

Bajo este panorama se decidió según lo hablado con los proveedores que estaríamos listos para arrancar a producir la segunda semana de Mayo, y que teóricamente teníamos tiempo suficiente para cumplir con este pedido, ya que el despacho de este era para la tercera semana del mes de agosto.

Una semana después (22 marzo) el jefe, Jorge nos pregunto sobre el estado de preparación para cumplir con el pedido de K-Mart, le comentamos las decisiones que se habían tomado en la reunión con la gente de la planta, el escucho muy detenidamente todo nuestro informe, al final nos pregunto que si en la reunión había estado algún representante de operaciones logísticas, quienes son los encargados de administrar los centros de distribución y de conseguir los vehículos necesarios para el despacho, a lo cual nosotros respondimos que no, inmediatamente cambio de semblante y nos dijo que fuéramos inmediatamente donde Mónica Ospina la directora de operaciones logísticas (ver anexo 3) hablar sobre el tema.

Llegamos donde ella y le expusimos la situación y la decisión que se había tomado en la reunión de planta, a lo que ella, bastante ofuscada, respondió con un no rotundo, ya que ella argumentaba que La Dulcería no tiene capacidad de almacenar esos volúmenes (Ver anexo 4), ya que colapsarían los centros de distribución y eso ella no lo iba a permitir. Después de una acalorada reunión, llegamos a un acuerdo y quedamos en que se podían incrementar los inventarios la tercera parte de lo definido en un principio, “no tenemos capacidad de mantener mas inventarios”, sentencio Mónica.

Con este nuevo panorama nos fuimos a la oficina a replantear la estrategia para sortear la situación que se vendría. Llamamos por teléfono a Jorge y le comentamos lo ocurrido en la reunión con Mónica; el nos dijo que revisáramos los planes de producción y los incrementáramos de acuerdo al direccionamiento dado por Mónica; procedimos a hacerlo y al hacer el análisis de la demanda y establecer los nuevos planes de producción, los resultados no fueron nada halagadores, ya que el resultado mostraba que inevitablemente íbamos a tener agotados en algunas referencias en el mercado nacional por dos meses aproximadamente; inmediatamente nos dirigimos donde Jorge y le comentamos que de acuerdo a los pronósticos de venta para los meses futuros íbamos a tener rompimiento de inventarios en algunas referencias; su preocupación se hizo notar y nos dijo que no fuéramos a comentar esto todavía y que siguiéramos el comportamiento de estas referencias detalladamente día a día y lo mantuviéramos informado.

El 30 de marzo como habíamos acordado en la reunión anterior del 14 de marzo, se realizo la siguiente reunión, a esta asistieron además de los mismos de la reunión anterior, Mónica Directora de Operaciones Logísticas, los Jefes de Producción de la planta, Carlos Andrés Director de Suministros y los planeadores de materiales. Jorge tomo la palabra y dijo que ya las órdenes de compra de materiales estaban puestas, los proveedores empezarían a entregar materiales la cuarta semana de Abril para que la planta pudiera arrancar producción la primera semana de mayo como se había acordado con ellos;

“tengo una noticia no muy buena, de acuerdo al análisis de la demanda hecho por Julián y José David, la capacidad de almacenamiento que tenemos, seguramente vamos a tener agotados en algunas referencias del mercado nacional, especialmente en bocadillos blandos y chicles que son nuestras líneas mas criticas en este momento por falta de capacidad”.

Intempestivamente Gloria Gerente General de Chicles, dijo:

– no puedo darme el lujo de dejar agotar el mercado nacional, ya que el margen para la unidad de negocio de chicles de este negocio con K-Mart, es muy bajo y afectará el PyG, así que yo prefiero que le reduzcan las cantidades del pedido o lo cancelaran ; yo no autorizo esta situación.

Carlos tomo la palabra y le dijo:

” eso es imposible que estas no son horas de cancelar,además ya le han confirmado al cliente el cumplimiento de este pedido, si tocan el pedido, debían cancelarlo todo, ya que este cliente no permite modificaciones a sus órdenes”;

visiblemente exaltada Gloria dijo:

” este no es mi problema, yo debo velar por el bienestar económico de MI negocio, así que la prioridad para mi es el mercado nacional”.

Carlos Gil se paro de su silla y salió de la reunión sin decir una sola palabra, minutos después regreso en compañía de Víctor presidente de la compañía, al cual le expuso la situación y la decisión que estaba tomando Gloria, Víctor escucho detenidamente y dijo:

“señores este pedido lo debemos cumplir cueste lo que cueste K-Mart es un cliente el cual no nos podemos dar el lujo de perder, por eso le pido a Jorge y su grupo de Gestión de Demanda un seguimiento detallado a la realización de este pedido, y serán responsables del éxito o fracaso de este.”,

además insto a los Jefes de Producción hacer un análisis de los procesos de planta y ver como podríamos mejorar y ser mas eficientes y productivos para tratar de minimizar el impacto negativo en el mercado nacional,

“si señores, espero un informe acerca de esto el 5 de abril sobre mi escritorio, necesito que centren todos sus esfuerzos para cumplir con las fechas y disponer de los recursos necesarios para ello”, finalmente se despidió y salió para su oficina. Después de esto la reunión tomó otro rumbo y Gloria un poco mas calmada dijo: ” no hay otro remedio, donde manda capitán no manda marinero”, la reunión prosiguió su rumbo normal y dentro del acta quedo establecido que nosotros dos, José David y Julián debíamos estar muy pendientes de los avances en producción y que todos los lunes debíamos pasar un informe del estado del pedido.

Llego la cuarta semana de Abril y efectivamente empezaron a llegar los materiales tal como habíamos acordado con los proveedores; para ese día empezamos con nuestros informes semanales, en el cual informamos de la llegada de los materiales y que estabamos listos para arrancar producción la siguiente semana, igualmente si todo seguía así no íbamos a tener ningún inconveniente para cumplir con las fechas acordadas de entrega.

El lunes siguiente nos fuimos para la planta ya que era el primer día de producción, todo estaba preparado para el arranque, tuvimos una reunión con los jefes de producción y los supervisores, a los cuales les recalcamos mucho acerca del control estricto que había que tener sobre el consumo de materiales, ya que estos se habían pedido exactos, pues son materiales especiales que solo se usan con este cliente, así que no nos podíamos pasar del 3% de desperdicio establecido, les advertimos que si por alguna novedad este porcentaje de desperdicio era mayor había que informar con tiempo para tener tiempo de reaccionar con el fin que los proveedores nos pudieran cumplir de ser necesario un pedido extra.

Así fueron transcurriendo los días y la producción iba avanzando sin mayores sobresaltos, la única queja de los jefes de producción era el aumento en el uso de mano de obra, ya que por los cuidados tan rigurosos que había que tener y sobre todo por la operación extra en el área de empaque, donde hay que armar las cajas que son tipo tapa-base; esta requiere mucho personal para esta labor, por lo cual el indicador de kg/hora/hombre con seguridad se les iba a venir al piso.

Por otro lado la demanda seguía consumiendo los inventarios y los agotados en producto terminado y las ventas perdidas se veían venir, fue así como le informamos a nuestro jefe de la situación, ya que de acuerdo a la velocidad con que se estaba moviendo la demanda teníamos inventario para Mayo y unos 15 días de Junio en bocadillo blandos y chicles, igualmente confirmamos que no podíamos volver a producir hasta la segunda semana de Agosto, así mismo la línea de bombones planos estaba cubierta con inventarios de producto terminado hasta la primera semana de Julio.

Inmediatamente cito a una reunión con los gerentes de las unidades de negocio, a los cuales se les informó de la situación, donde se debía informar a la fuerza de ventas sobre la condición de los inventarios de producto terminado disponibles en los próximos meses, igualmente se acordó como estos productos no serían tenidos en cuenta para evaluar el cumplimiento en la cuota de ventas.

Todos mostraron gran preocupación por la caída en las ventas que se avecinaba y del perjuicio que les causaría en los resultados económicos a sus respectivos negocios; nosotros dos, Julián y José David tomamos la palabra y mostramos los datos de inventarios vs las ventas, en este informe se podía ver como de acuerdo a la velocidad de la demanda, los agotados eran inminentes; en ese momento Gloria nos dijo:

“ni por el diablo!!!!! voy a permitir esto, yo no se como van a responderme ustedes dos con los inventarios de los próximos meses, pero el mercado nacional no tiene porque pagar las consecuencias de la mala planeación de ustedes. No quiero ver ni un solo agotado después de Junio, estos son los mejores meses en ventas para mi negocio”.

Ante esta advertencia respondimos:

“que pena doña Gloria pero los agotados que se van a generar no son resultado de una mala planeación, todos sabíamos desde el principio que esto iba a suceder, pues por direccionamiento de la Presidencia se le debe dar prioridad al pedido de K-Mart. Y como dijo usted en la reunión pasada “donde manda capitán no manda marinero”, ósea que así se pare en las pestañas tendremos muchos agotados después de Junio”.

La reunión se dio por terminada en un ambiente hostil y tenso.

El primero de Junio recibimos una llamada de la planta informándonos que de acuerdo al consumo de materiales el desperdicio estaba por encima del 5%, por lo cual tendríamos retrasos en producción por falta de materiales, inmediatamente citamos a una reunión en la planta con los jefes de producción; al día siguiente en la planta, Carlos y Mauricio los jefes de producción, nos informaron que la situación se genero debido a que la estructura de los materiales de envoltura y envase no trabajan bien en máquina,

“tienen alto coeficiente de fricción y la situación tiende a empeorar”,

Jorge le pregunto a Carlos que se podía hacer, a lo que el respondió:

“la situación mejora cuando se le disminuye velocidad a las máquinas pero igual esto nos traería retrasos”,

Jorge nos dijo a nosotros dos, José David y Julián que hiciéramos un análisis de cuanto nos retrasaría el cumplimiento de los planes de producción, bajarle la velocidad a las máquinas. Inmediatamente nos pusimos a la tarea y de acuerdo a la nueva capacidad necesitaríamos dos semanas mas de producción, con lo cual no alcanzaríamos a entregar a tiempo.

Se decidió entonces seguir trabajando con un 5% de desperdicio y comprar materiales aplicando un 10% de desperdicio a la fórmula, además era imperante recalcarle la necesidad a los proveedores, la urgencia en la entrega de estos; inmediatamente se montaron las órdenes de compras y se informo a suministros de la urgencia para que presionaran a los proveedores y lograr que producción no pare.

Dentro de nuestros informes semanales, dimos a conocer la situación y las decisiones que se tomaron; al leer el informe, Carlos inmediatamente se dirigió a nuestra oficina a preguntarnos:

” quien va a asumir ese sobre costo?, exportaciones no está en capacidad de asumirlo, ya que el margen se vendría al piso y esto el no lo podía permitir”,

nosotros le informamos que producción tampoco iba asumir el sobrecosto, pues el problema es con los materiales y que antes ellos están castigando sus indicadores trabajando de esta manera. Pasados unos días se decidió que el sobrecosto debía ir cargado al costo del producto.

Así transcurrieron lo días y el centro de distribución empezó a colapsar, pues ya estaba al 120% de su capacidad, fue así como Mónica cito a una reunión y nos informo que dada la situación se debía contratar bodegas alternas porque…

“al Centro de distribución no le cabe una caja mas, pues la capacidad es de 600.000 cajas y en este momento tenemos 740.000 cajas” (Ver Anexo 5). De esta manera los costos logísticos se han incrementado haciendo disminuir mas el margen de este pedidode exportación a K-Mart”;

se dirigió a Jorge y en tono fuerte le dijo:

“la culpa la tiene la tienen ustedes los del área de Gestión de Demanda, ya que se habían dedicado a llenar de inventario las bodegas sin pensar en las consecuencias para la óptima operación de los centros de distribución, así que el sobrecosto del almacenaje externo lo va a tener que asumir SU!!! área”,

Jorge en to noto descompuesto y le contesto a Mónica:

“yo no voy a asumir nada, yo no tengo la culpa de la ineficiencia en la operación en los centros de distribución”;

Mónica respondió:

“pues yo tampoco voy a responder por eso y en los próximos años no les voy a pasar ni media, mi área no es ineficiente, nosotros nos limitamos a despachar lo que gestión de demanda nos pide, si los planes no están puestos a tiempo, pues es obvio que se tienen que presentar retrasos en los cargues, en este momento lo importante es solucionar el problema de almacenamiento y debemos hacerlo urgente, pues en vista de sus metidas de pata yo ya conseguí una bodega cerca de la planta y vamos a empezar a enviar producto terminado para allá para descongestionar el Centro de Distribución”.

Nuevamente la reunión terminó en medio de tensión, malas caras y la camaradería seriamente deteriorada.

Nosotros dos, José David y Julián salimos de la empresa, no queríamos estar allí, pasamos la calle y nos fuimos caminando donde Doña Rosa a tomarnos un café:

-estamos mal, mi esto sigue así, las próximas reuniones serán con guantes de boxeo.

-lo peor está por venir, me comentaron que K-Mart va a incrementar sus pedidos para el próximo año al doble, si eso es así, o crecemos o nos hundimos porque nos vamos a quedar sin la soga ni la ternera. También me dijeron que van a lanzar nuevos productos…mejor dicho, estamos en problemas.

-y con gente así, que pela los dientes ante cada dificultad, para que enemigos…

-si…vámonos que nos vieron….

Finalmente y después de sortear todos estos inconvenientes se pudo despachar el pedido completo y a tiempo; el margen fue mínimo, los sobrecostos en producción exagerados y más de $3.000 millones de pesos en ventas perdidas en el mercado nacional por los agotados generados por cumplir con este pedido.

2 SAP, Sistema de Información Integrado

ANEXO 1: ORGANIGRAMA DE GESTION DE LA DEMANDA

ANEXO 2: PEDIDO KMART PARA EL 2005

ANEXO 3: ORGANIGRAMA DEL CENTRO DE DISTRIBUCION

ANEXO 4: GESTION DE LA DISTRIBUCION – CAPACIDAD OPTIMA

ANEXO 5: GESTION DE LA DISTRIBUCION DE PLANTA

COMO SE FABRICAN DULCES:

http://www.youtube.com/v/Z69N3zwJUIE&hl=en&fs=1″></param><param